By Matthias Kohlbrand In

Der optimale technische Takt als Zykluszeit für den Herstellprozess einer Zyklusmenge ist die Grundlage zur Berechnung von Anlageneffektivitätskennzahlen wie OEE, NEE und TEEP. Ist dieser falsch angesetzt oder gar unbekannt, verfälscht sich der Wert der daraus errechneten Kennzahl.

COSMINO ist ein Anbieter von Software aus dem Funktionsbereich von Manufacturing Execution Systemen (MES). Bei den Kunden der COSMINO AG spielt vor allem die Erfassung und Berechnung von Prozessverlusten (Anlageneffektivität) eine wichtige Rolle. Basis zur Berechnung einer Anlageneffektivität ist jeweils die zur Bearbeitung einer Leistungseinheit erforderliche Zeit. Es spielt dabei für die Cosmino-Software keine Rolle, ob dieser Takt in Stück, Meter oder kg etc. angegeben ist.

Im Cosmino ist folgende Definition der Takte festgehalten:

Technischer Takt (Tt): Maschinenzeit + Bedienzeit

Maschinenzeit: Reine Bearbeitungszeit des Arbeitsplatzes (ohne Rüsten und Werkzeugwechsel)

Bedienzeit: Zeit des Menschen für die Summe der Haupt- und Nebentätigkeiten zur Herstellung einer Zykluseinheit (z.B. Handlingzeiten zum Entnehmen, Spannen, etc.)

Damit ist der Technische Takt die stärkste Einflussgröße auf den Ausgangswert von Anlageneffektivitätskennzahlen. Jede Abweichung vom gesetzten Technischen Takt wird als ungeplante Taktveränderung bewertet, egal ob die Anlage langsamer gelaufen ist oder gar schneller als durch den Technischen Takt definiert.

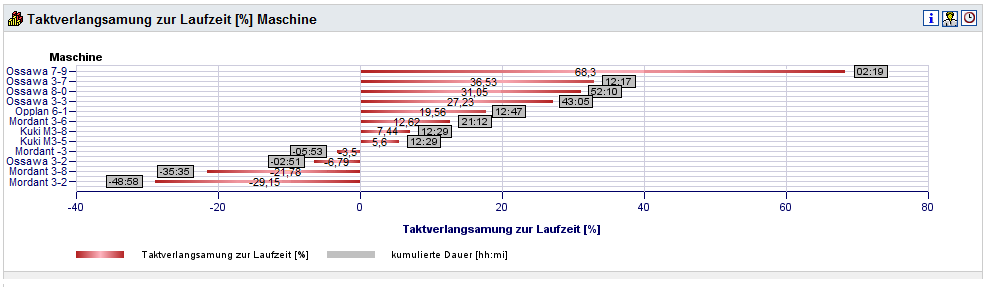

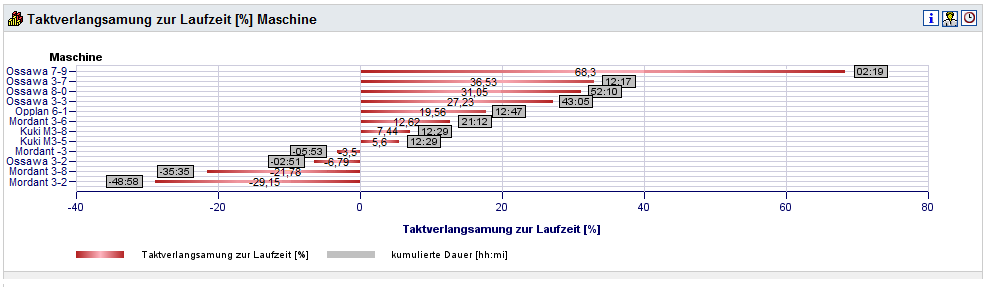

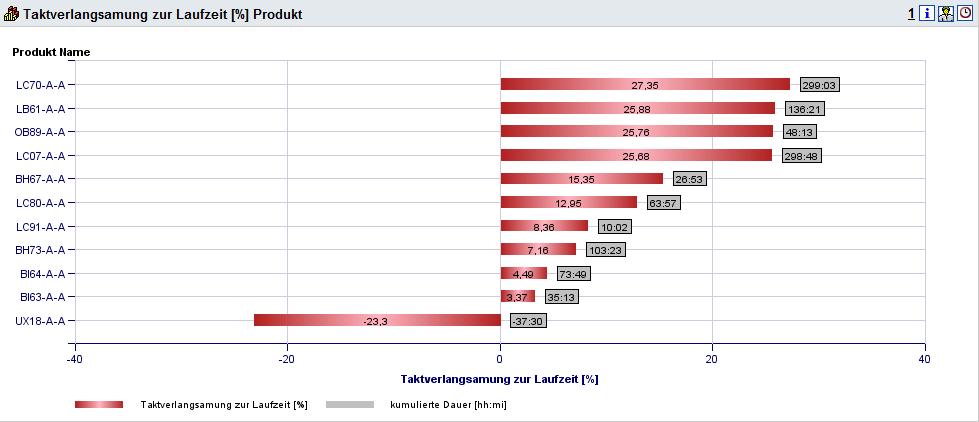

Abb. 1: Die Analyse der Taktverlangsamungen zeigt auf, welche Maschinen wie häufig und in welchem Ausmaß davon betroffen waren. Gemessene Taktverlangsamungen können aber auch ein Indiz für einen nicht idealen Technischen Takt sein.

Ein paar Takte zu Ihren Produkten

Abb. 1: Die Analyse der Taktverlangsamungen zeigt auf, welche Maschinen wie häufig und in welchem Ausmaß davon betroffen waren. Gemessene Taktverlangsamungen können aber auch ein Indiz für einen nicht idealen Technischen Takt sein.

Ein paar Takte zu Ihren Produkten

Der Technische Takt eines Bauteils kann von verschiedenen Faktoren abhängig sein:

- Bauteile können an unterschiedlichen Anlagen mit verschiedenen Geschwindigkeiten produziert werden. Die Wahl der Anlage hat Einfluss auf den Technischen Takt.

- Die an der Fertigungslinie eingesetzte Mitarbeiterzahl beeinflusst die Produktionsgeschwindigkeit. Die Anzahl der Mitarbeiter hat Einfluss auf den Technischen Takt.

- Werkzeuge von unterschiedlicher Güte stehen in den Fertigungsschritten zur Verfügung. Die Qualität oder Art des Werkzeuges beeinflusst den Technischen Takt.

- Den Bedienzeiten sind Zu- und Aufschläge (persönliche Verteilzeiten, Erholungszeiten und Leistungsfaktoren) angerechnet. Diese Zu- und Aufschläge beeinflussen oder verfälschen ebenfalls den Technischen Takt.

Eine Übernahme des Technischen Taktes aus dem ERP System (Enterprise Resource Planning) funktioniert somit nur, wenn die dort verwalteten Takte einen Bezug zum eingesetzten Betriebsmittel und Werkzeug aufweisen und wenn die Anlagenbesatzung berücksichtigt wird. Dies ist in den seltensten Fällen so.

Zusätzlich beinhalten die ERP-Takte häufig Zu- und Aufschläge in Form von Verteilzeiten, Erholungszeiten und Leistungsfaktoren, da diese für die Kalkulation eines Auftrages wichtig sind. Zur Bestimmung der 100%-Effektivität einer Anlage sollten diese personenbedingten Aufschläge auf die Bedienzeit nicht berücksichtigt werden.

Für die fehlerfreie Berechnung der Anlageneffektivität ist gilt es zudem, den Wechsel von Anlage, Werkzeug bzw. Mitarbeiteranzahl während eines Produktionsvorganges zu berücksichtigen, z. B. wenn ein Mitarbeiter von einer Montagelinie abgezogen wird oder nach einem Werkzeugbruch ein qualitativ schlechteres Werkzeug eingesetzt wird und dadurch mit einer niedrigeren Geschwindigkeit weitergearbeitet werden muss. Wird ein Auftrag auf mehrere Produktionsanlagen mit unterschiedlicher Leistung verteilt, sind verschiedene Technische Takte Voraussetzung für ein korrektes Ausweisen der Anlageneffektivität. Somit kommen Unternehmen nicht daran vorbei den Technischen Takt unter Berücksichtigung aller Bedingungen zu kennen und im System zu pflegen. Weil häufig das ERP diese Möglichkeit nicht bietet, kann hier auf die Vorteile von MES-Installationen zurückgegriffen werden, die in der Regel auf die ausführliche Verwaltung von Takten vorbereitet sind und zudem eine Übernahme der ERP-Takte zur weiteren Anpassung ermöglichen.

Wehe dem, der seine Takte nicht kennt

Unterliegt der Technische Takt falschen Annahmen oder werden nicht alle Umstände berücksichtigt, hat dies starke Auswirkungen auf die Anlageneffektivität und lässt somit keine Bewertung von OEE, TEEP und NEE zu. Da jeder der oben genannten Faktoren den Technischen Takt und damit den Kennzahlenwert stark beeinflussen kann, sind dann auch OEE-Werte von über 100% denkbar. Im schlimmsten Falle wird die Fehlannahme aber gar nicht bemerkt und geht auch falsch in die Nachkalkulation eines Auftrages ein, was langfristig gesehen zu erheblichen Verlusten führen wird. Daher ist es oftmals besser, nicht die Takte aus dem ERP zur Berechnung von Kennzahlen heranzuziehen.

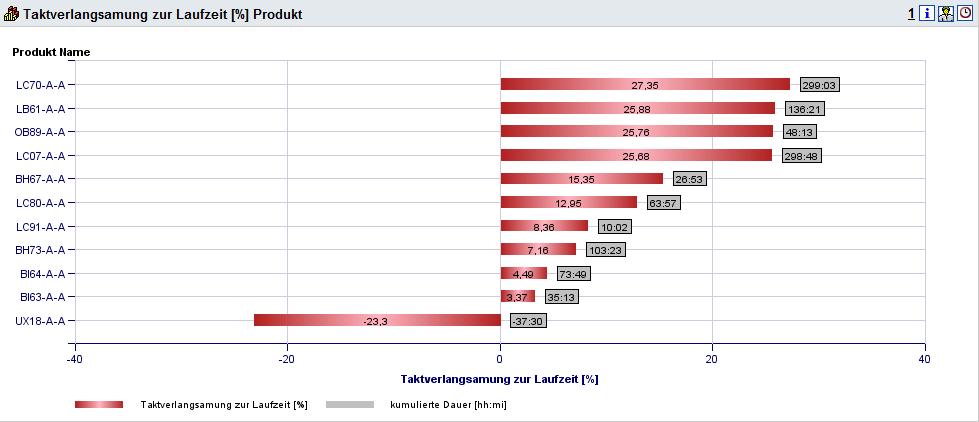

Abb. 2: Die Grafik zeigt, welche Produkte langsamer, und welche Produkte schneller als geplant gelaufen sind. Rückschlüsse aus der Analyse der Technischen Takte müssen anschließend sofort in die Kalkulation eines Produktes eingehen.

Abb. 2: Die Grafik zeigt, welche Produkte langsamer, und welche Produkte schneller als geplant gelaufen sind. Rückschlüsse aus der Analyse der Technischen Takte müssen anschließend sofort in die Kalkulation eines Produktes eingehen.

In durchdachten MES-Installationen – wie Cosmino MES Plus - können unterschiedliche Takte zur jeweiligen Zusammensetzung von Produkt, Anlage, Werkzeug und Mitarbeiterzahl gespeichert werden.

So kann für eine bestimmte Produkt-Anlagen-Werkzeug-Mitarbeiter-Definition auch werksübergreifend der gleiche Technische Takt verwendet werden, selbst dann, wenn die ERP-Takte z.B. aufgrund von unterschiedlichen Zu- und Abschlägen verschiedene Taktwerte ausweisen.

Aller Anfang ist schwer

Nicht immer ist es möglich, aus den Plantakten im ERP die optimalen technischen Takte herauszurechnen. Und da heute seltener eine Zeitmessung (z.B. REFA-Methode) gemacht wird, stützen sich Arbeitspläne oft auf veraltete Annahmen. So wird es in der Praxis häufig so sein, dass der Technische Takt auf einer Annahme beruht. Und in vielen Unternehmen wird der schnellste je gemessene Takt hierfür verwendet. Um diesen zu erfahren muss dann bereits eine Maschinendatenerfassung installiert sein. Spätestens nach der Einführung von Software wird man sich schrittweise an den optimalen Technischen Takt für jede Produkt-, Anlagen-, Werkzeugkombination und unterschiedlichen Mitarbeitereinsatz nähern.

Danach heißt es: Takte anpassen. In der Regel muss eine Taktkorrektur nach unten vorgenommen werden, was unweigerlich zu einem Absturz des Wertes von Effektivitätskennzahlen wie OEE, TEEP und NEE führt.

Bei einer großen Zahl verschiedener Produkte oder bei Auftragsfertigung ist es kaum möglich, den Takt für jede Produkt-Anlagen-Werkzeug-Mitarbeiterzahl zu kennen. Darum können Produkte, Anlagen und Werkzeuge auch noch in Gruppen zusammengefasst werden, für die eine Homogenität der Zykluszeit angenommen werden kann. Wird das Produkt ein weiteres Mal produziert ist dann bereits der bisher schnellste Takt bekannt, der nun als Referenzzeit für den Technischen Takt stehen kann.

Ein Takt für alle Fälle

Aufgrund der vielen Problematiken beim Rechnen mit Technischen Takten hat sich die COSMINO AG für ihr Manufacturing Execution System Cosmino MES plus etwas Besonderes einfallen lassen. So kann unabhängig vom Technischen Takt jede Effektivitätskennzahl mit verschiedenen Takten gerechnet werden. Zum Beispiel zum Benchmarking von vergleichbaren Prozessen auf vergleichbaren Anlagen oder zum finalen Vergleich der OEE-Steigerung auf Basis des allerersten angesetzten historischen Technischen Taktes.

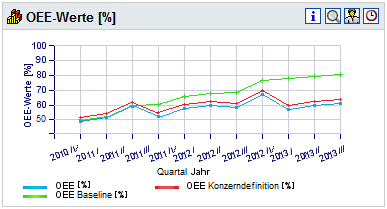

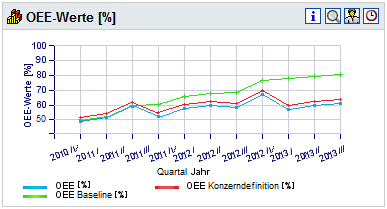

Abb. 3: Da die tatsächliche OEE durch Taktanpassungen immer wieder abfällt, wird die Baseline auf Basis des zuallererst angenommenen Technischen Taktes gerechnet. Ein zusätzlicher OEE-Wert mit der leicht geänderten Definition des Konzerns kann zusätzlich mit dargestellt werden.

Abb. 3: Da die tatsächliche OEE durch Taktanpassungen immer wieder abfällt, wird die Baseline auf Basis des zuallererst angenommenen Technischen Taktes gerechnet. Ein zusätzlicher OEE-Wert mit der leicht geänderten Definition des Konzerns kann zusätzlich mit dargestellt werden.

Die Anlageneffektivität ist eine der wichtigsten technischen Kennzahlen in der Produktion, denn eine kontinuierliche Verbesserung ist unerlässlich für den nachhaltigen Unternehmenserfolg. Bei verlässlicher Berechnung wird mit ihr eindeutiges Verbesserungspotential aufgedeckt und bewertet. Letztlich ist die Zuverlässigkeit dieser Effektivitätskennzahlen vor allem vom Technischen Takt abhängig. Softwarepartner wie die COSMINO AG wissen dies und unterstützen bereits vor der Installation von Datenerfassungssystemen dabei, den richtigen Technischen Takt zu kennen oder zu ermitteln. Denn nur so können Kunden sinnvolle Ergebnisse mit Manufacturing Execution Systemen erzielen und langfristig vom Einsatz der Cosmino-Software profitieren.

Sprechen Sie mit uns darüber. Wir beraten Sie gern.

Abb. 1: Die Analyse der Taktverlangsamungen zeigt auf, welche Maschinen wie häufig und in welchem Ausmaß davon betroffen waren. Gemessene Taktverlangsamungen können aber auch ein Indiz für einen nicht idealen Technischen Takt sein.

Ein paar Takte zu Ihren Produkten

Der Technische Takt eines Bauteils kann von verschiedenen Faktoren abhängig sein:

- Bauteile können an unterschiedlichen Anlagen mit verschiedenen Geschwindigkeiten produziert werden. Die Wahl der Anlage hat Einfluss auf den Technischen Takt.

- Die an der Fertigungslinie eingesetzte Mitarbeiterzahl beeinflusst die Produktionsgeschwindigkeit. Die Anzahl der Mitarbeiter hat Einfluss auf den Technischen Takt.

- Werkzeuge von unterschiedlicher Güte stehen in den Fertigungsschritten zur Verfügung. Die Qualität oder Art des Werkzeuges beeinflusst den Technischen Takt.

- Den Bedienzeiten sind Zu- und Aufschläge (persönliche Verteilzeiten, Erholungszeiten und Leistungsfaktoren) angerechnet. Diese Zu- und Aufschläge beeinflussen oder verfälschen ebenfalls den Technischen Takt.

Eine Übernahme des Technischen Taktes aus dem ERP System (Enterprise Resource Planning) funktioniert somit nur, wenn die dort verwalteten Takte einen Bezug zum eingesetzten Betriebsmittel und Werkzeug aufweisen und wenn die Anlagenbesatzung berücksichtigt wird. Dies ist in den seltensten Fällen so.

Zusätzlich beinhalten die ERP-Takte häufig Zu- und Aufschläge in Form von Verteilzeiten, Erholungszeiten und Leistungsfaktoren, da diese für die Kalkulation eines Auftrages wichtig sind. Zur Bestimmung der 100%-Effektivität einer Anlage sollten diese personenbedingten Aufschläge auf die Bedienzeit nicht berücksichtigt werden.

Für die fehlerfreie Berechnung der Anlageneffektivität ist gilt es zudem, den Wechsel von Anlage, Werkzeug bzw. Mitarbeiteranzahl während eines Produktionsvorganges zu berücksichtigen, z. B. wenn ein Mitarbeiter von einer Montagelinie abgezogen wird oder nach einem Werkzeugbruch ein qualitativ schlechteres Werkzeug eingesetzt wird und dadurch mit einer niedrigeren Geschwindigkeit weitergearbeitet werden muss. Wird ein Auftrag auf mehrere Produktionsanlagen mit unterschiedlicher Leistung verteilt, sind verschiedene Technische Takte Voraussetzung für ein korrektes Ausweisen der Anlageneffektivität. Somit kommen Unternehmen nicht daran vorbei den Technischen Takt unter Berücksichtigung aller Bedingungen zu kennen und im System zu pflegen. Weil häufig das ERP diese Möglichkeit nicht bietet, kann hier auf die Vorteile von MES-Installationen zurückgegriffen werden, die in der Regel auf die ausführliche Verwaltung von Takten vorbereitet sind und zudem eine Übernahme der ERP-Takte zur weiteren Anpassung ermöglichen.

Wehe dem, der seine Takte nicht kennt

Unterliegt der Technische Takt falschen Annahmen oder werden nicht alle Umstände berücksichtigt, hat dies starke Auswirkungen auf die Anlageneffektivität und lässt somit keine Bewertung von OEE, TEEP und NEE zu. Da jeder der oben genannten Faktoren den Technischen Takt und damit den Kennzahlenwert stark beeinflussen kann, sind dann auch OEE-Werte von über 100% denkbar. Im schlimmsten Falle wird die Fehlannahme aber gar nicht bemerkt und geht auch falsch in die Nachkalkulation eines Auftrages ein, was langfristig gesehen zu erheblichen Verlusten führen wird. Daher ist es oftmals besser, nicht die Takte aus dem ERP zur Berechnung von Kennzahlen heranzuziehen.

Abb. 1: Die Analyse der Taktverlangsamungen zeigt auf, welche Maschinen wie häufig und in welchem Ausmaß davon betroffen waren. Gemessene Taktverlangsamungen können aber auch ein Indiz für einen nicht idealen Technischen Takt sein.

Ein paar Takte zu Ihren Produkten

Der Technische Takt eines Bauteils kann von verschiedenen Faktoren abhängig sein:

- Bauteile können an unterschiedlichen Anlagen mit verschiedenen Geschwindigkeiten produziert werden. Die Wahl der Anlage hat Einfluss auf den Technischen Takt.

- Die an der Fertigungslinie eingesetzte Mitarbeiterzahl beeinflusst die Produktionsgeschwindigkeit. Die Anzahl der Mitarbeiter hat Einfluss auf den Technischen Takt.

- Werkzeuge von unterschiedlicher Güte stehen in den Fertigungsschritten zur Verfügung. Die Qualität oder Art des Werkzeuges beeinflusst den Technischen Takt.

- Den Bedienzeiten sind Zu- und Aufschläge (persönliche Verteilzeiten, Erholungszeiten und Leistungsfaktoren) angerechnet. Diese Zu- und Aufschläge beeinflussen oder verfälschen ebenfalls den Technischen Takt.

Eine Übernahme des Technischen Taktes aus dem ERP System (Enterprise Resource Planning) funktioniert somit nur, wenn die dort verwalteten Takte einen Bezug zum eingesetzten Betriebsmittel und Werkzeug aufweisen und wenn die Anlagenbesatzung berücksichtigt wird. Dies ist in den seltensten Fällen so.

Zusätzlich beinhalten die ERP-Takte häufig Zu- und Aufschläge in Form von Verteilzeiten, Erholungszeiten und Leistungsfaktoren, da diese für die Kalkulation eines Auftrages wichtig sind. Zur Bestimmung der 100%-Effektivität einer Anlage sollten diese personenbedingten Aufschläge auf die Bedienzeit nicht berücksichtigt werden.

Für die fehlerfreie Berechnung der Anlageneffektivität ist gilt es zudem, den Wechsel von Anlage, Werkzeug bzw. Mitarbeiteranzahl während eines Produktionsvorganges zu berücksichtigen, z. B. wenn ein Mitarbeiter von einer Montagelinie abgezogen wird oder nach einem Werkzeugbruch ein qualitativ schlechteres Werkzeug eingesetzt wird und dadurch mit einer niedrigeren Geschwindigkeit weitergearbeitet werden muss. Wird ein Auftrag auf mehrere Produktionsanlagen mit unterschiedlicher Leistung verteilt, sind verschiedene Technische Takte Voraussetzung für ein korrektes Ausweisen der Anlageneffektivität. Somit kommen Unternehmen nicht daran vorbei den Technischen Takt unter Berücksichtigung aller Bedingungen zu kennen und im System zu pflegen. Weil häufig das ERP diese Möglichkeit nicht bietet, kann hier auf die Vorteile von MES-Installationen zurückgegriffen werden, die in der Regel auf die ausführliche Verwaltung von Takten vorbereitet sind und zudem eine Übernahme der ERP-Takte zur weiteren Anpassung ermöglichen.

Wehe dem, der seine Takte nicht kennt

Unterliegt der Technische Takt falschen Annahmen oder werden nicht alle Umstände berücksichtigt, hat dies starke Auswirkungen auf die Anlageneffektivität und lässt somit keine Bewertung von OEE, TEEP und NEE zu. Da jeder der oben genannten Faktoren den Technischen Takt und damit den Kennzahlenwert stark beeinflussen kann, sind dann auch OEE-Werte von über 100% denkbar. Im schlimmsten Falle wird die Fehlannahme aber gar nicht bemerkt und geht auch falsch in die Nachkalkulation eines Auftrages ein, was langfristig gesehen zu erheblichen Verlusten führen wird. Daher ist es oftmals besser, nicht die Takte aus dem ERP zur Berechnung von Kennzahlen heranzuziehen.

Abb. 2: Die Grafik zeigt, welche Produkte langsamer, und welche Produkte schneller als geplant gelaufen sind. Rückschlüsse aus der Analyse der Technischen Takte müssen anschließend sofort in die Kalkulation eines Produktes eingehen.

In durchdachten MES-Installationen – wie Cosmino MES Plus - können unterschiedliche Takte zur jeweiligen Zusammensetzung von Produkt, Anlage, Werkzeug und Mitarbeiterzahl gespeichert werden.

So kann für eine bestimmte Produkt-Anlagen-Werkzeug-Mitarbeiter-Definition auch werksübergreifend der gleiche Technische Takt verwendet werden, selbst dann, wenn die ERP-Takte z.B. aufgrund von unterschiedlichen Zu- und Abschlägen verschiedene Taktwerte ausweisen.

Aller Anfang ist schwer

Nicht immer ist es möglich, aus den Plantakten im ERP die optimalen technischen Takte herauszurechnen. Und da heute seltener eine Zeitmessung (z.B. REFA-Methode) gemacht wird, stützen sich Arbeitspläne oft auf veraltete Annahmen. So wird es in der Praxis häufig so sein, dass der Technische Takt auf einer Annahme beruht. Und in vielen Unternehmen wird der schnellste je gemessene Takt hierfür verwendet. Um diesen zu erfahren muss dann bereits eine Maschinendatenerfassung installiert sein. Spätestens nach der Einführung von Software wird man sich schrittweise an den optimalen Technischen Takt für jede Produkt-, Anlagen-, Werkzeugkombination und unterschiedlichen Mitarbeitereinsatz nähern.

Danach heißt es: Takte anpassen. In der Regel muss eine Taktkorrektur nach unten vorgenommen werden, was unweigerlich zu einem Absturz des Wertes von Effektivitätskennzahlen wie OEE, TEEP und NEE führt.

Bei einer großen Zahl verschiedener Produkte oder bei Auftragsfertigung ist es kaum möglich, den Takt für jede Produkt-Anlagen-Werkzeug-Mitarbeiterzahl zu kennen. Darum können Produkte, Anlagen und Werkzeuge auch noch in Gruppen zusammengefasst werden, für die eine Homogenität der Zykluszeit angenommen werden kann. Wird das Produkt ein weiteres Mal produziert ist dann bereits der bisher schnellste Takt bekannt, der nun als Referenzzeit für den Technischen Takt stehen kann.

Ein Takt für alle Fälle

Aufgrund der vielen Problematiken beim Rechnen mit Technischen Takten hat sich die COSMINO AG für ihr Manufacturing Execution System Cosmino MES plus etwas Besonderes einfallen lassen. So kann unabhängig vom Technischen Takt jede Effektivitätskennzahl mit verschiedenen Takten gerechnet werden. Zum Beispiel zum Benchmarking von vergleichbaren Prozessen auf vergleichbaren Anlagen oder zum finalen Vergleich der OEE-Steigerung auf Basis des allerersten angesetzten historischen Technischen Taktes.

Abb. 2: Die Grafik zeigt, welche Produkte langsamer, und welche Produkte schneller als geplant gelaufen sind. Rückschlüsse aus der Analyse der Technischen Takte müssen anschließend sofort in die Kalkulation eines Produktes eingehen.

In durchdachten MES-Installationen – wie Cosmino MES Plus - können unterschiedliche Takte zur jeweiligen Zusammensetzung von Produkt, Anlage, Werkzeug und Mitarbeiterzahl gespeichert werden.

So kann für eine bestimmte Produkt-Anlagen-Werkzeug-Mitarbeiter-Definition auch werksübergreifend der gleiche Technische Takt verwendet werden, selbst dann, wenn die ERP-Takte z.B. aufgrund von unterschiedlichen Zu- und Abschlägen verschiedene Taktwerte ausweisen.

Aller Anfang ist schwer

Nicht immer ist es möglich, aus den Plantakten im ERP die optimalen technischen Takte herauszurechnen. Und da heute seltener eine Zeitmessung (z.B. REFA-Methode) gemacht wird, stützen sich Arbeitspläne oft auf veraltete Annahmen. So wird es in der Praxis häufig so sein, dass der Technische Takt auf einer Annahme beruht. Und in vielen Unternehmen wird der schnellste je gemessene Takt hierfür verwendet. Um diesen zu erfahren muss dann bereits eine Maschinendatenerfassung installiert sein. Spätestens nach der Einführung von Software wird man sich schrittweise an den optimalen Technischen Takt für jede Produkt-, Anlagen-, Werkzeugkombination und unterschiedlichen Mitarbeitereinsatz nähern.

Danach heißt es: Takte anpassen. In der Regel muss eine Taktkorrektur nach unten vorgenommen werden, was unweigerlich zu einem Absturz des Wertes von Effektivitätskennzahlen wie OEE, TEEP und NEE führt.

Bei einer großen Zahl verschiedener Produkte oder bei Auftragsfertigung ist es kaum möglich, den Takt für jede Produkt-Anlagen-Werkzeug-Mitarbeiterzahl zu kennen. Darum können Produkte, Anlagen und Werkzeuge auch noch in Gruppen zusammengefasst werden, für die eine Homogenität der Zykluszeit angenommen werden kann. Wird das Produkt ein weiteres Mal produziert ist dann bereits der bisher schnellste Takt bekannt, der nun als Referenzzeit für den Technischen Takt stehen kann.

Ein Takt für alle Fälle

Aufgrund der vielen Problematiken beim Rechnen mit Technischen Takten hat sich die COSMINO AG für ihr Manufacturing Execution System Cosmino MES plus etwas Besonderes einfallen lassen. So kann unabhängig vom Technischen Takt jede Effektivitätskennzahl mit verschiedenen Takten gerechnet werden. Zum Beispiel zum Benchmarking von vergleichbaren Prozessen auf vergleichbaren Anlagen oder zum finalen Vergleich der OEE-Steigerung auf Basis des allerersten angesetzten historischen Technischen Taktes.

Abb. 3: Da die tatsächliche OEE durch Taktanpassungen immer wieder abfällt, wird die Baseline auf Basis des zuallererst angenommenen Technischen Taktes gerechnet. Ein zusätzlicher OEE-Wert mit der leicht geänderten Definition des Konzerns kann zusätzlich mit dargestellt werden.

Die Anlageneffektivität ist eine der wichtigsten technischen Kennzahlen in der Produktion, denn eine kontinuierliche Verbesserung ist unerlässlich für den nachhaltigen Unternehmenserfolg. Bei verlässlicher Berechnung wird mit ihr eindeutiges Verbesserungspotential aufgedeckt und bewertet. Letztlich ist die Zuverlässigkeit dieser Effektivitätskennzahlen vor allem vom Technischen Takt abhängig. Softwarepartner wie die COSMINO AG wissen dies und unterstützen bereits vor der Installation von Datenerfassungssystemen dabei, den richtigen Technischen Takt zu kennen oder zu ermitteln. Denn nur so können Kunden sinnvolle Ergebnisse mit Manufacturing Execution Systemen erzielen und langfristig vom Einsatz der Cosmino-Software profitieren.

Sprechen Sie mit uns darüber. Wir beraten Sie gern.

Abb. 3: Da die tatsächliche OEE durch Taktanpassungen immer wieder abfällt, wird die Baseline auf Basis des zuallererst angenommenen Technischen Taktes gerechnet. Ein zusätzlicher OEE-Wert mit der leicht geänderten Definition des Konzerns kann zusätzlich mit dargestellt werden.

Die Anlageneffektivität ist eine der wichtigsten technischen Kennzahlen in der Produktion, denn eine kontinuierliche Verbesserung ist unerlässlich für den nachhaltigen Unternehmenserfolg. Bei verlässlicher Berechnung wird mit ihr eindeutiges Verbesserungspotential aufgedeckt und bewertet. Letztlich ist die Zuverlässigkeit dieser Effektivitätskennzahlen vor allem vom Technischen Takt abhängig. Softwarepartner wie die COSMINO AG wissen dies und unterstützen bereits vor der Installation von Datenerfassungssystemen dabei, den richtigen Technischen Takt zu kennen oder zu ermitteln. Denn nur so können Kunden sinnvolle Ergebnisse mit Manufacturing Execution Systemen erzielen und langfristig vom Einsatz der Cosmino-Software profitieren.

Sprechen Sie mit uns darüber. Wir beraten Sie gern.