OEE steigern und Kosten sparen: Wo es funktioniert und wann es sich lohnt

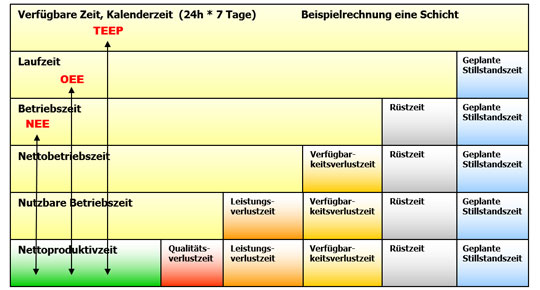

By susanne.gutermuth@cosmino.de InDie Gesamtanlageneffektivität OEE bewertet die Produktivität von Maschinen und Anlagen

Im Fokus der Betrachtung sollte jedoch nicht die Kennzahl an sich stehen, sondern die erfassten Verluste, also die Zeiten, die dazu geführt haben, dass man keine OEE von 100% erreicht hat.

Um dies zu ermöglichen muss die komplette Laufzeit einer Maschine erfasst werden, denn lückenhafte Daten bilden nicht die Realität ab. Die Erfassung sollte zudem möglichst im Takt der Produktion stattfinden, sprich wenn es zu einem Problem kommt, muss dieses sofort erfasst werden (Beginn, Ende, Grund). Besonders kurze, aber regelmäßige Störungen bleiben sonst unter dem Radar und am Ende entsteht ein falsches Bild der Produktion.

Die Ursache für jeden Stillstand ist genauso wichtig zu erfassen wie die Dauer. Daraus leitet sich das Optimierungspotenzial ab, die Verlust-Bezeichnung sollte daher eindeutig sein. Ein Maschinensymptom aus der SPS hat zu wenig Aussage, außer es kann eindeutig einem Stillstandsgrund zugeordnet werden. Es hat sich bewährt, dass ein Mitarbeiter auf Basis einer vorbereiteten Auswahl den Verlustgrund an einem Erfassungsdialog auswählt.

Nur wenn es gelingt, alle OEE-Verluste an der Maschine auf eine überschaubare Zahl klar festgelegter Verlustarten herunterzubrechen, entsteht durch automatische Analysen die gewünschte Aussagekraft.

Wieviel Kosteneinsparung oder Gewinnsteigerung ist durch die OEE-Erfassung zu erreichen?

Eine OEE-Steigerung im zweistelligen Prozentbereich ist nach unseren Erfahrungen durchaus realistisch, wenn man alle Maschinenzeiten erfasst, analysiert und optimiert.

Bei gleichem Einsatz an Maschinenlaufzeit und Personaleinsatz kann dann entsprechend prozentual mehr erzeugt werden. Ein höherer Output im gleichen Zeitraum bedeutet:

- Ich kann mehr Produkte und günstiger produzieren - das steigert Umsatz und vor allem Gewinn.

- Oder ich spare Kosten, weil ich die erforderliche Menge in kürzerer Zeit und mit weniger Betriebsmitteln und Personalbedarf erreiche.

- Möglicherweise fallen durch die OEE-Steigerung bisherige Überstunden und Sonderschichten weg, wodurch weiteres Einsparungspotenzial entsteht.

- Wenn ich Qualitätsverluste reduziere, spare ich gleichermaßen wie oben, doch zudem Material und Nacharbeitskosten.

- Einsparungen ergeben sich auch, wenn durch die Produktivitätssteigerung an den bestehenden Maschinen der Kauf zusätzlicher Maschinen oder Werkzeuge unnötig wird.

Richtig lohnend sind Optimierungen an Engpass-Maschinen. Schon eine kleine Verbesserung kann ausreichen, um den Engpass aufzulösen, mit Mehrwert für den gesamten Prozess. Sprich hier können auch Kennzahlen wie die Durchlaufzeit und Liefertreue verbessert werden und die Produktion wird flexibler.

Interessant ist, dass viele wirksame Verbesserungen ohne nennenswerte Zusatzinvestition möglich sind, denn organisatorische Themen machen einen Großteil der Störungen aus - welche genau und wie stark ist uns ohne Erfassung aber nicht bewusst. Durch ein transparentes Berichtswesen, das die Stillstandszeit jeder Verlustart aggregiert und bestenfalls sogar in Euro ausdrückt, wird aus einem "man müsste mal was tun" ein klarer Verbesserungsauftrag mit deutlichem Mehrwert für das Produktionsergebnis.

Transparenz schafft Fakten und erhöht das Reaktionsvermögen.

Sofort zu erfahren, dass eine Maschine gerade bestimmte Probleme hat, sorgt für eine zeitnahe und richtige Reaktion bei allen Beteiligten. Das beugt lange Stillstandszeiten von Haus aus vor und steigert so die Effizienz - ohne dass überhaupt eine nennenswerte Verlustzeit anfällt.

Und die Werker?

Die werden durch die Erfassung keineswegs überwacht. Die OEE ist eine reine Maschinenkennzahl. Ihre Mitarbeiter haben aber die Möglichkeit, mit Ihrem Wissen und mit ihren Ideen zum Verbesserungsprozess beizutragen.

Es macht durchaus Sinn, das Personal an den Anlagen von Anfang an mitzunehmen, sie bei der Definition der Verlustursachen mit einzubeziehen sowie sie am Berichtswesen und Verbesserungsprozess teilhaben zu lassen.

In vielen Fertigungsprozessen ist der Faktor Mensch noch immer ein wichtiger Bestandteil. Nutzen Sie diesen Vorteil, wenn er im Prozess besteht.

Denn allein durch den Einsatz von Software ändert sich noch nichts, verwenden Sie die OEE-Analyse, um die Effizienz in Ihrer Produktion gezielt zu verbessern und diese am Standort Deutschland weiterhin profitabel zu halten.

Wie so eine ganzheitliche Lösung für die OEE aussehen könnte, zeigt das nachfolgend verlinkte YouTube-Video.

Gerne stehen wir Ihnen für weitere Fragen zur Verfügung.