Traceability ermöglicht, dass zu einer verfolgten Einheit der Weg durch den Fertigungsprozess dokumentiert wird. Zeiten, Prozesse, Betriebsdaten, Auftrag, Anlagenparameter, Prüfergebnisse, Vorprodukte, Eingangsmaterialien, Werkzeuge und weitere Informationen werden so eindeutig einer verfolgten Einheit zugeordnet.

Der Fertigungsprozess selbst ist dem System bekannt, und so können weitere Aufgaben und Absicherungen softwareseitig ausgelöst werden.

- Buchen von individuellen Einheiten (Chargen, Batches, Einzelteile, etc.) durch alle Bearbeitungsschritte

- Buchen von individuellen Einheiten (Chargen, Teile, etc.) in Warenträger

- Individuelle Workflows für jeden Artikel (von wo nach wo darf wann gebucht werden

- Berücksichtigen von Qualität in den Workflows (Nacharbeitsschleifen etc.)

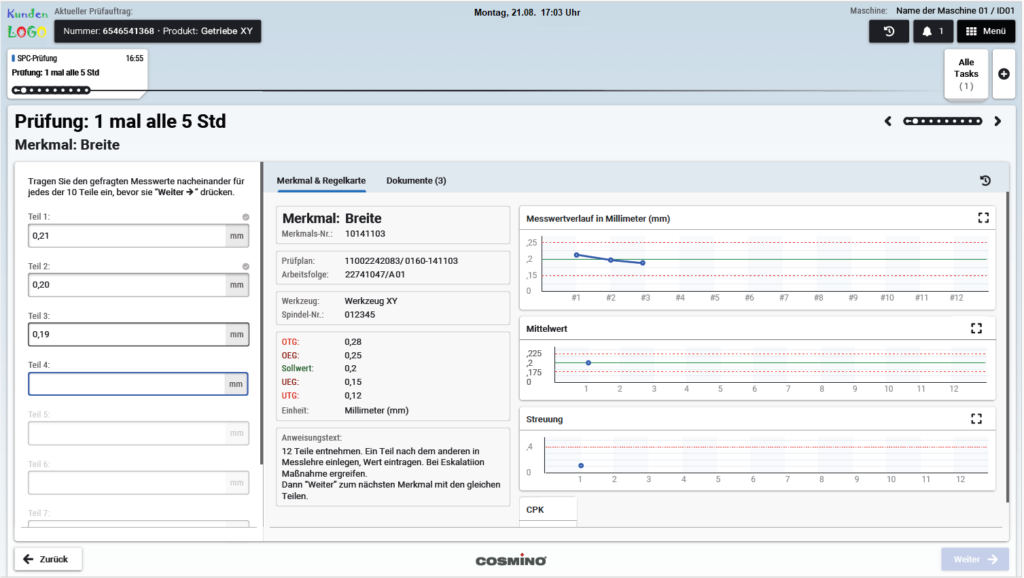

- Erfassen des Qualitätsstatus je individueller Einheit

- Übernahme von Qualitätsstatus aus Prüfsystemen

- Führen und historisch korrekte Abbildung des Qualitätsstatus je individueller Einheit